Diseñando un Barra de guía dura Para garantizar su estabilidad en condiciones de alta velocidad o alta carga, se requiere una consideración integral de la selección de materiales, el diseño estructural, el proceso de fabricación y la optimización del rendimiento. Los siguientes son principios y métodos de diseño detallados:

Seleccionar materiales de alta resistencia y resistentes al desgaste

Metales de alta resistencia: aceros seleccionados de alta resistencia (como acero para herramientas o acero de aleación) o aleaciones de aluminio como los materiales principales para la barra de guía para garantizar que pueda resistir el estrés en operación de alta carga y alta velocidad.

Ventajas: estos materiales tienen una excelente resistencia mecánica y resistencia a la fatiga.

Recubrimientos resistentes al desgaste: agregue recubrimientos resistentes al desgaste (como nitruro de titanio, carburo de tungsteno o recubrimientos de cerámica) a la superficie de la barra de guía para reducir la fricción y extender la vida útil.

Función: reduzca la tasa de desgaste de la superficie de contacto y mantenga la precisión y estabilidad de la barra de guía.

Materiales compuestos: en algunas aplicaciones especiales, se pueden usar materiales compuestos a base de metal (como aluminio reforzado con fibra de carbono) para lograr una combinación de peso ligero y alta resistencia.

Optimizar la geometría

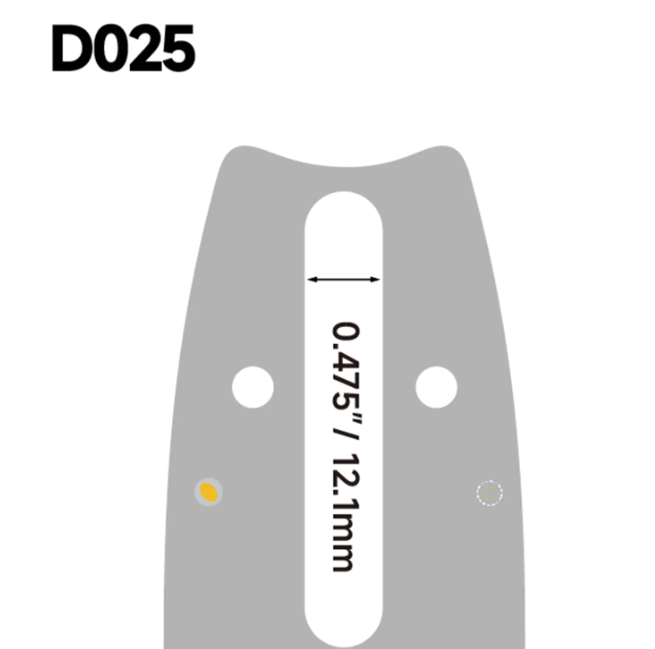

Diseño de la nariz: aumente el área de contacto de la nariz, disperse la presión y evite la deformación o fractura causada por la sobrecarga local.

Diseñe una superficie de transición suave para reducir los rasguños de los bordes afilados en la pieza de trabajo o el material.

Estructura de costillas: agregue costillas o costillas dentro de la placa de guía para mejorar la rigidez general y la resistencia a la flexión.

Diseño modular: divida la placa de guía en módulos múltiples para facilitar el reemplazo de piezas dañadas y reducir los costos de mantenimiento.

Controlar el efecto de expansión térmica

Matriota de material: seleccione materiales con coeficientes de expansión térmica similares para hacer la placa de guía y sus piezas coincidentes para evitar cambios dimensionales causados por diferencias de temperatura.

Diseño de disipación de calor: en condiciones de operación de alta velocidad, agregue canales de disipación de calor o sistemas de enfriamiento para evitar que la placa de guía se deforme debido al sobrecalentamiento.

Métodos: por ejemplo, reduzca la temperatura a través del enfriamiento del aire forzado o el enfriamiento de líquidos.

Mejorar el impacto y la resistencia a la vibración

Diseño de absorción de choque: agregue almohadillas elásticas o amortiguadores entre la placa de guía y la estructura de soporte para absorber el impacto y la vibración durante la operación.

Balance dinámico: a través de un procesamiento y ensamblaje precisos, asegúrese de que la placa de guía mantenga un buen equilibrio dinámico al girar o moverse a alta velocidad, y reducir la inestabilidad causada por la vibración.

Introducir tensión constante o mecanismo de ajuste automático

Sistema de control de tensión: para aplicaciones que involucran materiales flexibles (como cables o cintas), agregue un dispositivo de tensión constante para garantizar que el material pase suavemente en la placa de guía.

Función: evite deslizar o atascar la tensión excesiva o insuficiente.

Función de ajuste automático: en las placas de guía de alta gama, los sensores y los sistemas de control se pueden integrar para monitorear la carga y la velocidad en tiempo real y ajustar automáticamente los parámetros de la placa de guía.

Fortalecer los métodos de conexión y fijación

Conexión firme: use pernos de alta resistencia, soldadura u otros métodos confiables para fijar la placa de guía al equipo para evitar aflojar o caer.

Diseño anti-bogado: en un entorno vibratorio, se utilizan medidas como tuercas dobles, lavadoras de resorte o pegamento químico anti-loosening para garantizar la estabilidad de las piezas de conexión.

Optimizar la lubricación y el mantenimiento

Sistema de lubricación: proporcione una buena lubricación para las partes móviles de la placa de guía para reducir la fricción y el desgaste.

Método: Utilice la grasa de larga duración o los materiales de lubricantes.

Fácil de desmontar el diseño: diseñe una estructura que sea fácil de desmontar y limpiar, lo cual es conveniente para que los usuarios lo revisen y mantengan regularmente.

Diseño de adaptabilidad ambiental

Resistencia a la corrosión: cuando se usa en ambientes húmedos o polvorientos, elija materiales resistentes a la corrosión o aplique capas anticorrosiones para evitar que la guía falle debido a factores ambientales.

Adaptabilidad de la temperatura: asegúrese de que la guía aún pueda funcionar normalmente a temperaturas extremas, como seleccionando materiales a alta temperatura o resistentes a la baja temperatura.

El diseño de una guía de nariz dura para garantizar su estabilidad en condiciones de alta velocidad o de alta carga requiere una consideración integral de múltiples aspectos, como la selección de materiales, la optimización estructural, el proceso de fabricación y la adaptabilidad ambiental. La estabilidad y la confiabilidad de la guía pueden mejorarse significativamente seleccionando materiales de alta resistencia, optimizando las estructuras geométricas, la introducción de funciones de ajuste inteligentes y los métodos de conexión de fortalecimiento. Además, con el avance de la tecnología, la tendencia de inteligencia y peso ligero promoverá aún más el desarrollo de guías de nariz dura para cumplir con los requisitos de aplicación más complejos y exigentes.